Визуальный менеджмент (визуальное рабочее место) - это четкое изложение всех стандартов, целей и условий работы на местах, это возможность сравнить фактическое положение дел с требованиями к эффективности производства, предоставленная каждому работнику. На этой основе можно реализовать мероприятия, направленные на приведение продукта в соответствие с требованиями. Формы визуального менеджмента :

- Вывешивание и использование стандартов (методы, качество, поддержание в исправном состоянии, подвод материала, количество деталей)

- Вывешивание целей(присутствие на рабочих местах, качество, производительность, затраты, машинное время, сроки поставок)

- Контроль и вывешивание достигнутых результатов (ликвидация разрывов между запланированным и фактическим состоянием)

- Предостережение при возникновении проблем (визуальное и/или акустическое)

- Предостережение при возникновении дефектов (визуальное и/или акустическое сообщение об ошибке).

Важно, чтобы вывешиваемая информация конкретно касалась специфических рабочих мест/процессов. Вывешивать информацию общего характера, затрагивающую общие отделы или работу всего предприятия не имеет смысла.

Визуальный менеджмент понимается как совокупность информации и методов, поддерживающих сотрудников при выполнении их работы и обеспечивающих обратную связь.

Примечание: Недостаточно только вывешивать информацию. Важно, чтобы каждый сотрудник рассматривал эти сведения как часть своих рабочих функций и тем самым непрерывно улучшал рабочий процесс.

Визуальные устройства важны для преобразования традиционного производства в производство Lean. Фактически, данное определение служит ключевой силой совершенствования и гарантирует, что Lean - усовершенствования ясно читаемы, понятны, и их постоянно придерживаются после внедрения мероприятий программы Kaizen. Визуальный менеджмент и программа 5S проводятся одновременно.

Первичная причина неэффективных затрат - дефицит информации - сотрудники просто испытывают недостаток в знании о том, как им сделать свои рабочие места эффективнее. Это вынуждает служащих тратить впустую ценное время на поиск, перемещение, ожидание, восстановление, переделку или даже простой отказ от действия! Visual management решает этот вопрос, производя существенные улучшения производительности, качества, удовлетворенности клиента, безопасности, и так далее (см.схему 1)

Схема 1. Комбинация организации рабочего места и визуального менеджмента

Примеры.

1. Вывешивание стандартов и пограничных образцов.

Выставление хороших и плохих деталей на рабочем месте, с комментариями по поводу того, почему эти детали плохие или хорошие. Особенно следует обращать внимание на детали, которые являются "почти хорошими" или "почти плохими" (пограничные случаи). Все критерии определения хороших деталей и деталей с дефектом должны быть четко установлены .

2. Сигналы Stop/Go

Все формы визуальных и/или акустических сигналов, дающие информацию о состоянии процесса, например, лампы сигнализации «тревоги», сирены и т.д.

3. Andon -системы.

Представляют собой световое табло или системы проводников, позволяющие четко определить место и вид проблемной ситуации. Эти системы поддерживают сотрудника в ситуации, когда ему необходима помощь в ходе выполнения про-цесса. Такие системы используются всемирно известными фирмами, чтобы ав-томатически остановить процесс, если нельзя оперативно решить проблему.

4. Auto-no-mation

Приспособление автоматического стопора в автоматизированных установках, останавливающее производственный цикл при возникновении аварийных ситуаций (например, контроль нарушений при сверлении). Таким способом предотвращается производство дефектных деталей, проблема исследуется и устраняется до того, как процесс пойдет дальше.

Зачем применяют визуальный менеджмент (Visual Management)?

Визуальный менеджмент применяют затем, чтобы донести важную информацию. Так уж получилось, что мы с вами лучше всего воспринимаем зрительные образы, потому и менеджмент визуальный, а не слуховой, осязательный или обонятельный.

Все дорожные знаки и световые сигналы светофора, красочные фотографии легких курильщика на сигаретных пачках, которые пришли на смену давно заезженному “Минздрав предупреждает…” и даже значки на дверях туалета посылают вашему мозгу прямой сигнал. Полная противоположность тому, как информация поступает при прослушивании лекции или чтении руководства. Кроме того, вспомните о на полу и стенах, знаках “не лезь, убьёт” и плане эвакуации. Все это примеры визуального менеджмента.

Однако не стоит забывать о подводных камнях визуальных предупреждений и сообщений, при столкновении с которыми человек может некорректно истолковать их содержание. Готов поспорить, что такое случается, когда визуальный менеджмент “употребляется” не по назначению. Например, чтобы сделать красиво или, чего греха таить, чтобы внедрить еще один принцип бережливого производства.

Из этой заметки вы узнаете о 5 самых распространенных ошибках визуального менеджмента.

Визуализация незаметна

Визуальный сигнал работает хорошо, но только при одном условии: он должен быть заметен. Вы не можете услышать визуальный сигнал, нащупать его шероховатость, попробовать на вкус и т.д. Вам необходимо увидеть, чтобы получить сигнал. Очень мелкая или блеклая визуализация, текст, предупреждение мелким шрифтом и т.д. встречается так часто, что безоговорочно занимает первую позицию в хит-параде ошибок визуального менеджмента. В эту же категорию советую относить наборы визуальных сигналов:

55 знаков-сигналов, даже если все они крупные и яркие, не достигают вашего головного мозга. И как бы не восхищались ученые возможностями человеческого организма, следует принять тот факт, что ширина канала “глаза-мозг” обладает своими ограничениями.

Визуализация недоступна

Несколько реже предыдущего пункта встречается красивая и заметная визуализация, которую запихивают в угол, под потолок или, чего доброго, вообще прячут от пользователя. Если вам доводилось видеть двухстороннюю информационную доску, которую бережно поставили, повесили или прислонили к стене, знайте, это – ошибка визуального менеджмента №2.

Визуализация непонятна

- Что это означает? – спрашивает рабочий.

- Означает, что не следует класть деталь острым краем вниз, – отвечает бригадир и добавляет: – Теперь будешь знать?

- Конечно! Тут же все четко показано.

Знакомая ситуация? А сами попадали в такую?

Безусловно, для шпионов и любителей всего секретного тайные знаки и непонятные символы представляют интерес. Для визуального менеджмента же необходимы понятные и однозначно трактуемые символы. Хотя, о трактовке наш следующий пункт...

Визуализация может быть двояко истолкована

Создавая, или правильнее будет сказать, допуская визуализацию, которая может быть двояко истолкована или сама себе противоречит, вы оставляете пользователя один на один со своим решением. Воображение сразу же обретает волю, а сфера полномочий автоматически увеличивается.

В наш хит-парад ошибок визуального менеджмента этот пункт попал по той причине, что несет сразу 3 пагубных эффекта:

- никак не доносит нужную информацию;

- ставит под вопрос выполнение корректных предписаний;

- безвозмездно потребляет ресурсы, которые были брошены на его создание.

Визуализация абсурдна или содержит явно неправдивые данные

Такая визуализация вызывает улыбку и, само собой, не воспринимается всерьез. Часто такие предупреждения игнорируют или забывают моментально после того, как они исчезают из поля зрения. Но хуже всего то, что подобные сигналы дискредитируют всю систему визуального менеджмента. Вы просто учите своих сотрудников не реагировать на визуальные сообщения.

Все иллюстрации к этой заметке были подобраны на сайте epicfail.com – кладезе ошибок не только визуального и не только менеджмента.

Бережливое производство (система Lean) - это особый подход к организации управления на предприятии. Он направлен на улучшение качества работы посредством сокращения потерь. О тонкостях данной концепции рассказывает в своей книге Майкл Вейдер. Инструменты бережливого производства используются на всех этапах деятельности предприятия - от проектирования до реализации продукции. Рассмотрим их более подробно.

Инструменты бережливого производства и их сущность

Базовые принципы были разработаны в конце 1980-1990-х гг. Главной целью системы выступает сокращение действий, которые не добавляют выпускаемому продукту ценности в течение всего его жизненного цикла. Выбирая инструменты и методы бережливого производства, необходимо руководствоваться следующими принципами:

- Развивать лидерство на каждом уровне управления процессом.

- Руководители групп должны разрабатывать долгосрочные и краткосрочные стратегии, используя сведения, полученные от подчиненных.

- Каждый лидер ответственен за результаты реализации собственных проектов.

Применение инструментов бережливого производства ориентировано, в первую очередь, на повышение качества работы. Его следует оценивать на всех уровнях, а полученные результаты должны получать все сотрудники. На предприятии должны быть разработаны четкие инструкции и правила для каждой группы специалистов. При этом необходимо обеспечить их тесную взаимосвязь и взаимопомощь. Необходимо научить персонал в короткий срок выявлять производственные ошибки и так же быстро их исправлять. Для привлечения всех сотрудников к реализации концепции следует разработать определенные стандарты ключевых параметров качества.

Инструменты бережливого производства: мини-руководство

Основной задачей руководства предприятия, стремящегося к повышению качества продукции через снижение потерь, выступает создание четко проработанной схемы действий. Разработка инструкций и правил должны обеспечивать формирование целостной системы, повышение мотиваций персонала. Они должны иметь логическую связь друг с другом. В системе выделяют следующие основные инструменты бережливого производства:

- Визуальный менеджмент.

- "Точно вовремя".

- Стандартные операционные процессы.

- Картирование.

- Организация мест 5S.

- Встроенное качество.

ТРМ

Total Productive Maintenance представляет собой всеобщее обслуживание процесса. Как выше было сказано, инструменты бережливого производства направлены на снижение потерь. Как правило, они связаны с простоями оборудования, возникающими из-за поломок и избыточного обслуживания. Основной идеей ТРМ выступает вовлечение в процесс всех сотрудников предприятия, а не только специалистов отдельных служб. Таким образом, каждый работник должен знать специфику обслуживания оборудования и уметь быстро исправить неполадку самостоятельно. Успех использования ТРМ зависит от того, насколько правильно донесена идея и позитивно воспринята персоналом.

Стадии ТРМ

Внедрение инструментов бережливого производства требует следования заданной схеме. Особенность ТРМ заключается в том, что на базе этого подхода возможна плановая и плавная трансформация действующей на предприятии системы обслуживания в более совершенную. Для этого в рамках ТРМ предусмотрены следующие этапы:

- Оперативный ремонт. Он предполагает попытку усовершенствовать имеющуюся систему, выявив в ней слабые участки.

- Обслуживание на базе прогнозов. Речь идет об организации сбора информации о существующих проблемах в работе оборудования для последующего анализа данных. Вместе с этим планируется профилактика машин.

- Корректирующее обслуживание. В его рамках осуществляется усовершенствование оборудования для устранения причин появления систематических сбоев.

- Автономное обслуживание. Оно предполагает распределение функций, касающихся обеспечения бесперебойной работы машин, между ремонтными и эксплуатационными службами предприятия.

- Непрерывное улучшение. Этот элемент включают в себя все инструменты бережливого производства. Непрерывное улучшение фактически значит привлечение сотрудников к постоянному поиску причин потерь и предложению способов их ликвидации.

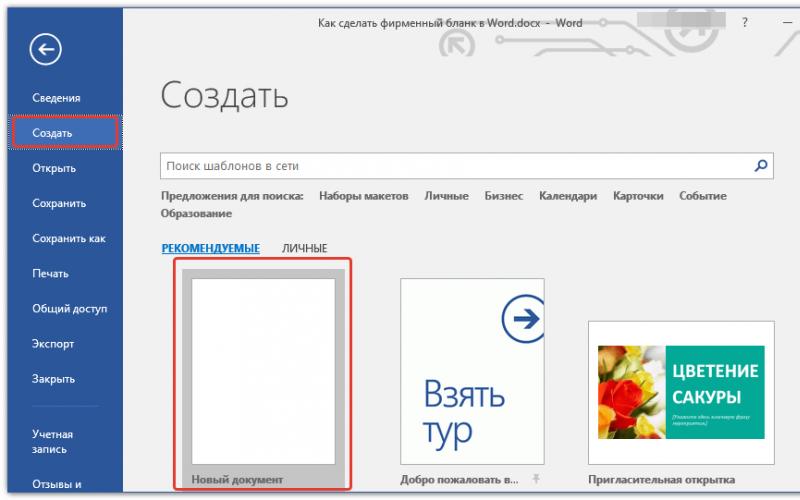

Визуальный менеджмент

Он представляет собой такое расположение деталей, инструментов, производственных операций, сведений об эффективности работы, при котором они будут четко видны. Это обеспечит участникам процесса возможность оценить состояние всей системы с первого взгляда. Внедрение визуального менеджмента осуществляется в несколько этапов:

- Организуются рабочие места.

- Визуализируются важные сведения о безопасности, стандартах качества, порядке исполнения операций и использования оборудования.

- Показываются результаты и оценивается эффективность процессов.

- Принимаются решения в соответствии с визуализированными сведениями.

Стандартные процедуры

Необходимо отметить, что инструменты бережливого производства разработаны таким образом, что их использование может осуществляться только комплексно. В противном случае деятельность не принесет ожидаемого эффекта. В рамках системы разрабатываются специальные инструкции, в которых определяется поэтапная последовательность исполнения любой операции. Устные рекомендации или искажаются, или забываются. В этой связи их заменяют письменными инструкциями, для которых существуют следующие требования:

- Они должны быть доступны для быстрого понимания. Для этого вместо длинных текстов используются схемы, рисунки, фотографии, специальные обозначения.

- Постоянно пересматриваться и актуализироваться в соответствии с изменениями в порядке выполнения операций.

- Разрабатываться совместно с работниками. Это будет гарантировать их достоверность и обеспечит их позитивное восприятие.

Точно вовремя

Just In Time представляет собой способ сокращения продолжительности производственного цикла и предполагает предоставление услуг, материалов и прочих ресурсов только тогда, когда они нужны. Это позволяет осуществить следующие мероприятия:

- Сократить объемы партий до минимально выгодного в экономическом плане.

- Сбалансировать численность сотрудников, оборудования, материала.

- "Вытянуть" продукцию - производительность текущих операций определяется по потребностям предстоящих.

- Использовать аудиовизуальные способы контроля состояния продукта и загруженности машин.

- Делегировать принятие решений по управлению движением товара на максимально низкий уровень.

Картирование

Оно представляет процесс создания простой графической схемы, наглядно изображающей информационные и материальные потоки, которые требуются для предоставления услуг или продукции конечным пользователям. Картирование позволяет сразу выявить узкие участки, и по результатам его анализа определить непроизводительные операции и затраты. На основании этого разрабатывается план улучшения. В качестве времени создания ценностей принято брать период выполнения работ, посредством которых продукт преобразуется так, чтобы потребитель был готов за него платить. Поток создания - это все действия, которые необходимы для его производства. Как показывает практика, на большинстве предприятий потери составляют до 80%.

Стадии создания схемы

Картирование включает в себя следующие мероприятия:

- Документирование текущего состояния. На этой стадии подробно описывается процесс создания какой-либо ценности (или их группы). При этом указываются все состояния и операции, необходимое время, число информационных потоков, количество работников и так далее.

- Анализ. Картирование проводится для выявления действий, которые формируют и не формируют ценность продукта. Некоторые из последних устранить нельзя (к примеру, бухгалтерию). Однако их необходимо максимально оптимизировать. Другие можно устранить или унифицировать. Для реализации этих задач следует выяснить требования заказчика к качеству товара и его потребительским свойствам. На основании этого устанавливаются те характеристики, которые нельзя исключить ни при каких условиях, и те, которые можно откорректировать по согласованию.

- Создание схемы будущего состояния. Такая карта отражает идеальную ситуацию после внесения всех запланированных изменений. Вместе с этим выявляются скрытые потери для их последующей ликвидации.

- Разработка плана улучшения. На этом этапе определяются методы перехода к идеальному (будущему) состоянию, назначаются конкретные задачи, устанавливаются сроки и ответственные за реализацию программы лица.

Встроенное качество

Эта методика позволяет управлять состоянием продукта непосредственно на месте его создания. Встроенное качество предусматривает:

5S

Эта система предполагает эффективное распределение и организацию рабочего пространства. Она, как и прочие инструменты бережливого производства, способствует повышению управляемости зоны и сохраняет время. Система включает в себя:

- Сортировку.

- Рациональное использование пространства.

- Уборку.

- Стандартизацию.

- Совершенствование.

Система 5S позволяет снизить количество ошибок в документах, создать комфортный климат на предприятии, повысить производительность. Несомненным преимуществом этого инструмента считается отсутствие необходимости использовать новые управленческие теории и технологии.

Сущность и значение визуального управления

Применение визуального управления в системе бережливого производства дает возможность достичь следующие 2 важные цели:

- непрерывно владеть ситуацией на рабочем месте, наблюдать за происходящим и сделать проблемы наглядными, видимыми

- сделать гораздо более ясными задачи по улучшению (например, установить визуальные целевые показатели, сделав, при этом, видимыми как цели, так и текущие результаты)

В контексте системы бережливого производства визуальное управление можно осуществлять следующими 3 способами:

- при помощи индикаторов (ключевых показателей)

- с помощью фото

- при помощи разметки.

Индикаторы в визуальном управлении

Замечание 1

Они представляют собой таблицу или график, на которых иллюстрируются заданные и фактические значения показателей (таких как, в частности: количество ошибок, выработка и т. д.). Ключевые показатели (или индикаторы) обычно размещают на информационных досках, находящихся обычно на каждом из участков.

В самом начале смены менеджер может собрать всех работников на несколько минут, для того чтобы обратить их внимание на достигнутые за прошлую смену значения показателей (результаты) по каждому из сотрудников. При этом, делается акцент на причинах успеха тех, кто продемонстрировал наилучшие результаты. Обязательно также выясняются причины неудач работников, показавших невысокие результаты (а точнее – результата, которые ниже ожидаемых). Непременно даются рекомендации по использованию передового опыта, а также по следованию имеющимся стандартам. По окончании смены дается несколько минут для приведения рабочего места в порядок. За это время менеджер на информационной доске отмечает достигнутые за смену результаты.

Фотографии, разметка

Довольно простым решением для эффективной визуализации является фото рабочего места, стеллажа и т. д. Так, к примеру, если в офисном шкафу папки расположены стандартизовано (и, при этом, имеется фото «идеального варианта»), то отсутствие какой-нибудь из папок тут же окажется заметным. Наличие полоски на каждой папке дает возможность разместить их в необходимом и оптимальном порядке.

Разметка предназначена для того, чтобы видеть то, как должны перемещаться материальные потоки, где должно находиться оборудование и т.д. Четко отмеченные и разграниченные места (к примеру, для тележек или ящиков на складе) дают возможность не расходовать время на постоянный их поиск.

Во многих фирмах для классификации уже упакованного товара и для последующей отгрузки по разным точкам применяется цветной скотч (его применение в производственном процессе также можно смело отнести к категории «визуальное управление»).

Информационная доска

При размещении сведений на доске необходимо стараться избежать лишней информации. Это далеко не всегда является простой задачей, потому как в большинстве случаев информация довольно разнообразна), но все же, необходимо стараться отображать лишь ту, которая наиболее необходима на данном участке, например:

- показатели исполнения (результаты работы за определенный период, в количественном выражении), которые служат основой для периодического собрания работников

- показатели производительности (проблемы качества, фактическая выработка по сравнению с плановой и т.д.; подобного рода информация, в основном, служит основой для ежедневной «пятиминутки»

- общая информация (объявления, распоряжения и т.д.).

Замечание 2

Всегда следует стараться отсеивать ненужную и неактуальную информацию, а также не перегружать ее изобилием показателей. Сама же информация должна быть размещена в наиболее легкодоступных местах и быть понятной без излишних разъяснений и комментариев.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Бережливое производство

бережливый управление производственный потеря

Бережливое производство - концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена.

Тайити Оно (1912-1990), один из главных создателей производственной системы компании Toyota, выделил 7 видов потерь:

· Потери из-за перепроизводства;

· Потери времени из-за ожидания;

· Потери при ненужной транспортировке;

· Потери из-за лишних этапов обработки;

· Потери из-за лишних запасов;

· Потери из-за ненужных перемещений;

· Потери из-за выпуска дефектной продукции.

Как избавиться от потерь и добиться процветания компании излагают суть бережливого производства как процесс, который включает пять этапов:

· Определить ценность конкретного продукта.

· Определить поток создания ценности для этого продукта.

· Обеспечить непрерывное течение потока создания ценности продукта.

· Позволить потребителю вытягивать продукт.

· Стремиться к совершенству.

2 . Инстр ументы бережливого производства

Инструменты Бережливого производства:

· ТР М (Total Productive Maintenance)

· Визуальный менеджмент

· Стандартные операционные процедуры

· Точно во время

· Картирование потока создания ценности

· Встроенное качество

· Организация рабочих мест - 6 S

ТР М ( Total Productive Maintenance ) - это один из инструментов бережливого производства, применение которого позволяет снизить потери, связанные с простоями оборудования из-за поломок и избыточного обслуживания. Основная идея TPM - вовлечение в процесс обслуживания оборудования всего персонала предприятия, а не только соответствующих служб.

Особенность методики TPM состоит в том, что на ее основе возможно плавная и плановая трансформации существующей системы обслуживания к более совершенной. С этой целью путь внедрения TPM удобно представить в виде последовательности этапов, каждый из которых преследует вполне определенные цели и, главное, дает вполне ощутимый эффект.

· Оперативный ремонт неисправностей - попытка усовершенствовать существующую систему обслуживания и найти ее слабые места.

· Обслуживание на основе прогнозов - организация сбора сведений о проблемах оборудования и их последующего анализа. Планирование предупредительного обслуживание оборудования.

· Корректирующее обслуживание - усовершенствование оборудования в процессе обслуживания с целью устранения причин систематических неисправностей.

· Автономное обслуживание - распределение функций по обслуживанию оборудования между эксплуатационным и ремонтным персоналом.

· Непрерывное улучшение - обязательный атрибут любого инструмента бережливого производства. Фактически означает вовлечение персонала в деятельность по непрерывному поиску источников потерь эксплуатации и обслуживания, а также предложению методов их устранения.

Визуальный менеджмент

Визуальный менеджмент - это расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы так, чтобы они были хорошо видимы, и чтобы любой участник процесса с первого взгляда мог оценить состояние системы.

Визуальный менеджмент внедряется в несколько этапов.

Этап 1. Производится организация рабочих мест, это тот этап, на котором нужно использовать всю мощь и возможности 5S.

Этап 2. Визуализируется важная информация, которая находится на рабочих местах:

информация о безопасности, о качестве, о том, как выполняются операции и о том какое и как должно использоваться оборудование.

Этап 3. Визуализируются результаты и показатели эффективности того или иного процесса.

Этап 4. Внедряется принятие решений на основе этой визуализированной информации.

Стандартные операционные процедуры

Стандартные операционные процедуры (SOP) - документ, шаг за

Стандартные процедуры

шагом определяющий последовательность выполнения любой

производственной операции.

· Устные инструкции забываются и искажаются, поэтому их надо заменить на письменные - SOP.

· SOP не должны требовать много времени на понимание,

поэтому в них следует использовать наглядные обозначения,

рисунки, схемы, фотографии и т.п.

· SOP должны постоянно актуализироваться с учетом изменения порядка выполнения операций.

· При разработке SOP следует привлекать работников, это

гарантирует ее достоверность и не вызовет отторжения.

Точно время

Точно вовремя (Just-In-Time - JIT) - метод сокращения времени производственного цикла, когдаТочно время материалы, услуги и другие ресурсы предоставляются только тогда, когда они необходимы.

· Сокращение объема партии до минимального экономически выгодного (в идеале до одной единицы продукции).

· Балансировка численности человеческих ресурсов, количества материалов и оборудования.

· «Вытягивание» продукции. Производительность текущей операции определяется потребностью последующей.

· Использование аудио-визуальных средств контроля за состоянием продукта и загруженностью оборудования.

· Делегирование процесса принятия решений по управлению перемещением продукции на как можно более низкий уровень.

Картирование потока создания ценности

Картирование потока создания ценности - это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование - визуализированное описание в определённой форме потока (материального, информационного) создания ценности бизнес-процесса. Картирование производится в условиях «как есть», «как должно быть» и «как будет».

При помощи этого инструмента создаётся карта потока создания ценности, которая позволит чётко определить время создания ценности и потери, существующие в потоке создания ценности.

Карта потока создания - это инструмент, с помощью которого можно отобразить материальные и информационные потоки в ходе создания ценности. Временем создания ценности принято считать время выполнения работ, которые преобразуют продукт так, чтобы потребители были готовы платить за него. Поток создания ценности - все действия (добавляющие и не добавляющие ценность), нужные, чтобы произвести продукт.

Встроенное качество

Встроенное качество - методика управления качеством продукции непосредственно в месте ееВстроенное качество производства.

Основные принципы встроенного качества.

· Возможность остановки конвейера работником при возникновении брака или поломке оборудования (Jidoka).

· Проектирование оборудования таким образом, чтобы выявление отклонений и остановка происходили автоматически.

· Использование системы оповещения о проблемах на производственной линии (Andon).

· Использование методов предотвращения непреднамеренных ошибок операторов или недостатков технологии (Poka-Yoke).

· Стандартизация процедур контроля качества и возложение обязанностей по контролю на операторов оборудования.

Организация рабочих мест - 6 S

Система 6S - это эффективный метод организации рабочих мест, повышающий управляемость рабочей зоны, повышающий культуру производства и сохраняющий время.

1S - С ОРТИРУЙ - избавляйся от всего ненужного.

2S - С ОБЛЮДАЙ ПОРЯДОК - определи для каждой детали или инструмента свое место.

3S-С ОДЕРЖИ В ЧИСТОТЕ свое рабочее место.

4S-С ДЕЛАЙ ТРУД БЕЗОПАСНЫМ

5S - С ТАНДАРТИЗИРУЙ процедуры поддержания чистоты и порядка.

6S-С ОВЕРШЕНСТВУЙ предыдущие пункты, стимулируй поддержание порядка и чистоты.

3. ТР М (Total Productive Maintenance)

TPM (Всеобщий уход за оборудованием) (англ. Total Productive Maintenance, TPM) - концепция менеджмента производственного оборудования, нацеленная на повышение эффективности технического обслуживания. Метод Всеобщего ухода за оборудованием построен на основе стабилизации и непрерывному улучшению процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь.

Целью внедрения TPM является устранение хронических потерь:

· Выход из строя оборудования

· Высокое время переналадки и юстировки

· Холостой ход и мелкие неисправности

· Снижение быстродействия (скорости) в работе оборудования

· Дефектные детали

· Потери при вводе в действие оборудования.

Восемь принципов TPM

1 принцип - Непрерывное улучшение: нацеленное на практику предотвращение 7 видов потерь.

2 принцип - Автономное содержание в исправности: оператор оборудования должен самостоятельно проводить осмотр, работы по чистке, смазочные работы, а также незначительные работыпо технического обслуживанию.

3 принцип - Планирование технического обслуживания: обеспечение 100%-й готовности оборудования, а также проведение мероприятий кайдзен в области технического обслуживания.

4 принцип - Тренировка и образование: сотрудники должны быть обучены в соответствии с требованиями по улучшению квалификации для эксплуатации и технического ухода за оборудованием.

Контроль запуска: реализовать вертикальную кривую запуска новой продукции и оборудования.

Менеджмент качества: реализация цели «нулевые дефекты в качестве» в изделиях и оборудовании.

TPM в административных областях: потери и расточительство устраняются в непрямых производственных подразделениях.

Безопасность труда, окружающая среда и здравоохранение: требование преобразование аварий на предприятии в нуль.

Размещено на Allbest.ru

Подобные документы

Сущность бережливого производства, его место в международном рынке производства. Основные инструменты и принципы этой концепции менеджмента. Отечественный и зарубежный опыт бережливого производства. Специфика применения японских принципов управления.

дипломная работа , добавлен 03.08.2014

Технология бережливого производства в теории и практике менеджмента. Обзор инструментов бережливого производства. Анализ возможностей внедрения и функционирования бережливого производства в России и за рубежом. Характеристика японской модели менеджмента.

курсовая работа , добавлен 28.01.2014

История развития управленческой мысли. Недостатки и достоинства теории менеджмента для осуществления грамотной управленческой деятельности. Основные положения, принципы и идеи современных направлений менеджмента. Концепция "Бережливого производства".

реферат , добавлен 04.01.2016

Понятие и особенности классификации рабочих мест, основные задачи их организации. Базовые принципы рациональной организации труда на предприятии. Планировка внешняя и внутренняя рабочего места. Теоретические основы управления производственным процессом.

дипломная работа , добавлен 16.06.2014

История возникновения Lean Production, его инструменты. Понятие и сущность бережливого производства, его принципы, цели и задачи. Возможности и результаты применения концепции Lean на практике. Развитие методов и подходов к менеджменту производства.

реферат , добавлен 23.05.2014

Поточное производство, согласование рабочих операций во времени, специализация рабочих мест. Принципы научной организации производственных процессов, обеспечивающие наибольшую эффективность функционирования производства. Звенья поточного производства.

контрольная работа , добавлен 05.10.2010

Основные направления деятельности ОАО "ЕВРАЗ Качканарский горно-обогатительный комбинат". Технологический процесс получения продукции. Организационная структура трудоуправления. Политика и цели в области качества. Принципы бережливого производства.

отчет по практике , добавлен 12.03.2015

Основные этапы создания и проблемы управления новым предприятием. Принципы и подходы к формированию денежных ресурсов для его создания. Управление финансами как важная составляющая системы управления новым предприятием, используемые методы и приемы.

контрольная работа , добавлен 22.01.2017

Устранение скрытых потерь, деятельность по стандартам бережливого производства. Метод организации рабочего места. Система всеобщего ухода за оборудованием. Средства визуального контроля, карточки канбан. Составление карты потока создания ценности.

реферат , добавлен 28.04.2009

Принципы рациональной организации производства деталей типа "Вал 4415". Определение производственной программы. Обоснование оптимального варианта технологического процесса. Расчет годового фонда работы оборудования и коэффициента загрузки рабочих мест.