Остальные вопросы и ключ ответов смотрите в файле!

Задание 1

Вопрос 1. Каким термином определено долговременное управление качеством и организацией работ по контролю на предприятии соответствие государственным стандартам выпускаемой продукции?

1. управление качеством

2. всеобщее управление качеством

3. сертификация

4. стандартизация

5. метрология

Вопрос 2. Каким термином обозначают взаимосвязь между зависимыми и независимыми переменными, выраженными в виде таблицы, текста, графика?

1. свойство

2. принцип

4. характеристика

5. потребность

Вопрос 3. Каким термином принято обозначать результат деятельности или процессов внутренней деятельности предприятий?

3. продукция

5. система

Вопрос 4. Что означает совокупность организационной структуры, методик, процессов и ресурсов, необходимых для осуществления общего руководства качеством?

1. система качества

2. уровень качества

3. относительное качество

4. характеристика

5. процесс

Вопрос 5. Какое место в мире занимала Россия по уровню качества жизни населения в 1994г.?

Задание 2

Выбрать к вопросу правильный вариант ответа.

Вопрос 1. На какой стадии формируется качество продукции?

1. заключения контракта на поставку

2. изготовления

4. контроля качества

5. проектирования

Вопрос 2. С чьих позиций рассматривалось качество продукции в условиях командно-административной экономики?

1. потребителя

2. руководства предприятия

3. вышестоящего органа управления

4. министерства

5. Госстандарта РФ

Вопрос 3. Как называется наука о способах измерения и количественной оценке качества продукции и услуг?

1. механика

3. квалиметрия

4. маркетинг

5. электроника

Вопрос 4. Чему способствует повышение качества производимой отечественными товаропроизводителями продукции?

1. росту импорта товаров

2. снижению конкурентоспособности

3. увеличению золотого запаса

4. росту экспортных возможностей

5. эффективному использованию природных ресурсов

Вопрос 5. С чем сравниваются в процессе проверки качества производимой продукции изделия?

1. аналогичной продукцией других предприятий

2. проектными данными

3. стандартами предприятия

4. контрольным образцом

5. эталоном(стандартом)

Задание 3.

Вопрос 1. Сколько международных стандартов серии 9000 X по системам качества были разработаны и утверждены в 1987 г. Техническим комитетом Международной организации по стандартизации?

3. четыре;

Вопрос 2. Сколько этапов жизненного цикла продукции предусматривает стандарт ИСО?

Вопрос 3. Принятие решений в управлении качеством продукции на предприятии базируется на контроле, учете и:

1. анализе;

2. планировании;

3. прогнозировании;

4. маркетинге;

5. проектировании.

Вопрос 4. Сколько основополагающих условий сформулированы в современном менеджменте качества?

4. двенадцать

Вопрос 5. С производства какого вида товара следует начинать освоение производства?

1. технологичного;

2. дорогого;

3. менее трудоемкого;

4. пользующегося спросом;

5. на который разработана техническая документация.

Задание 4.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. На основании какого документа осуществлялось в начале века получение потребителем информации о качестве товара?

3. спецификации;

4. чертежа;

5. гарантии изготовителя.

Вопрос 2. Как называется фигура в международном бизнесе, но форме похожая на бывший «Знак качества»?

1. Мавзолей;

2. Акрополь;

3. Эйфелева башня;

4. Пентагон;

5. Слоновий бивень.

Вопрос 3. Назовите пример встречного (снизу вверх) вертикального управления качеством продукции:

1. система бездефектного труда;

2. научная организация работ по повышению моторесурса двигателей;

3. кружки качества;

4. комплексная система управления качеством;

5. бездефектное изготовление продукции.

Вопрос 4. Сколько этапов развития систем качества можно выделить в истории XX века?

4. восемь;

5. девять.

Вопрос 5. На каких циклах основана система всестороннего управления качеством?

1. Фейгенбаума;

2. Прудона;

3. Исикава;

4. Деминга;

5. Боголюбова.

Задание 5.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. Кто является координирующим федеральным органом исполнительной власти в таких сферах деятельности, как стандартизация, сертификация, метрология?

1. Госкомитет по науке и технике;

2. Минэкономики РФ;

3. Министерство труда и социальных вопросов РФ;

4. Госстрой РФ;

5. Госстандарт РФ.

Вопрос 2. Какие методы управления являются научной основой современного технического контроля?

1. Дельфи;

2. балансовый:

3. математико-статистические;

4. комплексного анализа;

5. прогнозирования.

Вопрос 3. Какой подход к оптимизации процессов обеспечивает статистическое регулирование процессов?

1. случайный

2. индивидуальный;

3. комплексный;

4. систематический:

5. постоянный.

Вопрос 4. Сколько этапов исторически возникало при оценке качества продукции?

2. три;

3. четыре:

Вопрос 5. Что является первым этапом оценки качества продукции?

1. определение номенклатуры аттестуемой продукции;

2. приобретение необходимой для контроля качества аппаратуры;

3. выбор номенклатуры показателей качества;

4. обучение персонала отдела технического контроля;

5. составление плана проверок.

Задание 6.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. Какая система организации бездефектного изготовления продукции (БИП) получила распространение в нашей стране в 1950-е годы?

1. ленинградская;

2. волгоградская;

3. саратовская;

4. минская;

5. калининградская.

Вопрос 2. Какой метод контроля качества продукции на предприятиях являлся основным при использовании саратовской системы БИП?

1. сплошной;

2. выборочный;

3. отсутствие контроля;

4. самоконтроль;

5. бригадный.

Вопрос 3. Что являлось основным критерием применения комплексной системы управления качеством продукции:

1. соответствие качества продукции высшим достижениям науки и техники;

2. соответствие качества результата труда установленным требованиям;

3. соответствие достигнутого уровня моторесурса запланированному значению;

4. соответствие качества первых промышленных изделий установленным требованиям;

5. соответствие мировым стандартам качества.

Вопрос 4. Целью какой системы управления качеством продукции являлось обеспечение выпуска продукции отличного качества, высокой надежности и долговечности?

1. КАНАРСПИ;

Вопрос 5. Какая система управления качеством продукции охватывала многие виды работ на стадии исследования и проектирования и на стадии эксплуатации?

1. КАНАРСПИ;

Задание 7.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. На сколько процентов был увеличен гарантийный срок работы двигателя в результате использования системы управления качеством НОРМ?

Вопрос 2. В каком году были разработаны и утверждены Госстандартом Основные принципы Единой системы государственного управления качеством продукции?

Вопрос 3. Какое подразделение на предприятии координирует планирование мероприятий в области качества?

1. плановый отдел;

2. технический отдел;

3. технологический отдел;

4. конструкторский отдел;

5. отдел обеспечения качества.

Вопрос 4. Кто на предприятии отвечает за практическое использование системы управления качеством продукции?

1. главный инженер;

2. директор;

3. зам. директора по качеству;

4. начальник отдела технического контроля;

5. начальник технического отдела.

Вопрос 5. В каком плане принципиально важным для системы ИСО 9000-1у94 является вновь введенное положение о том, что вся работа, выполняемая организацией, рассматривается как совокупность взаимосвязанных процессов?

1. методологическом

2. техническом

3. идеологическом

4. технологическом

5. экономическом.

Задание 8.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. Кредо процветающих фирм во всем мире - завоевание покупателя производится через:

1. низкие цены;

2. качество;

3. дизайн;

4. низкую трудоемкость;

5. экономичность продукции.

Вопрос 2. Какое количество компаний в мире имеет сертифицированные системы качества?

Вопрос 3. На повышение каких результатов деятельности предприятий направлено улучшение качества производимой продукции?

1. технических

2. технологических

3. экономических

5. конструкторских

Вопрос 4. Сколько процентов контрактов на поставку продукции в России предусматривают подтверждения о наличии системы обеспечения качества, соответствующей ИСО серии 9000?

Вопрос 5. Сколько предприятий в России прошли сертификацию систем качества?

Задание 9.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. В каком городе состоялся первый Всеобщий форум управления качеством в 1994 г.?

1. Лондоне;

2. Париже;

3. Москве;

4. Милане;

5. Хартуме.

Вопрос 2. Как называются договоры, заключаемые Российской Федерацией на правительственном уровне?

1. государственные;

2. международные;

3. министерские;

4. межрегионалъные;

5. отраслевые.

Вопрос 3. Что влияет, в первую очередь, на процесс внедрения всеобщего управления качеством?

1. общественное мнение;

2. состояние экономики;

3. рыночные отношения;

4. законодательство страны;

5. желание руководителей предприятий.

Вопрос 4. Какие методы используются для анализа и регулирования процессов на всех стадиях жизненного цикла продукции?

1. Статистические;

2. аналитические;

логические;

3. планирования;

4. инженерно-математические.

Вопрос 5. К каким методам относятся методы оценки качества продукции?

1. стимулирования;

2. контроля;

3. мотивации;

4. самоконтроля;

5. статистическим.

Задание 10.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. В каком году в Японии на предприятиях образовались «кружки качества?

Вопрос 2. Какая система организации взаимоотношений способствует улучшению работы предприятия за счет грамотного руководства и сознательного поведения каждого работника фирмы?

1. контролирующая;

2. демократическая;

3. корпоративная культура;

4. научная;

5. технологическая.

Вопрос З. Что является необходимым условием перехода на предприятии к самоконтролю продукции?

1. переподготовка персонала;

2. изменение технологического режима;

3. повышение качества технической документации;

4. стимулирование руководства предприятия;

5. разработка системы поощрения рабочих.

Вопрос 4. Какие методы управления качеством продукции признаны важным условием повышения рентабельности продукции?

1. самоконтроля;

2. статистические;

3. экономико-математические;

4. социальные;

5. технические.

Задание 11.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. Какие данные используются при построении гистограммы?

1. бухгалтерского учета;

2. аналитические;

3. обобщенные;

4. измеряемые;

5. совокупные.

Вопрос 2. Какой метод оценки качества продукции применяется, когда требуется установить, сколько колебаний в процессе вызывается случайными изменениями?

1. контрольная карта;

2. временные ряды;

3. диаграмма Парето;

4. гистограмма;

5. диаграмма рассеяния.

Вопрос 3. Какой анализ позволяют проводить контрольные карты?

1. экономической эффективности;

2. технической целесообразности;

3. спроса на производимую продукцию;

4. возможностей процесса;

5. причин брака.

Вопрос 4. Сколько видов контрольных карт применяется для характеристики качественных признаков продукции?

3. четыре;

Вопрос 5. Какой метод оценки качества продукции применяется, когда требуется определить, что происходит с одной из переменных величин, если другая переменная изменяется?

1. контрольная карта;

2. временные ряды;

3. диаграмма Парето;

4. гистограмма;

5. диаграмма рассеяния.

Задание 12.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. Какой термин обозначает проверку соответствия объекта контроля установленным техническим требованиям?

1. организация контроля; технический контроль; контроль на соответствие ГОСТу;

2. оценка качества продукции;

3. документальный контроль.

Вопрос 2. На что направлены, в первую очередь, усилия ведущих фирм мира в области контроля качества продукции?

1. совершенствование методов контроля;

2. разработку эффективной системы поощрения работников за снижение брака;

3. предупреждение брака;

4. изменения методов наказания за допущенный брак;

5. совершенствование технологического режима.

Вопрос 3. Целью какого метода контроля является исключение случайных изменений качества продукции?

1. гносеологического;

2. аналитического;

3. статистического;

4. математического анализа;

5. социального.

Вопрос 4. В каком виде планов статистического контроля партии продукции количество шагов контроля заранее задается?

1. одноступенчатом;

2. двухступенчатом;

3. многоступенчатом;

4. последовательном;

5. дискретном.

Вопрос 5. Что является вероятностным показателем плана статистического контроля?

1. оперативная характеристика;

2. уровень качества продукции;

3. объем производства;

4. коэффициент использования производственных мощностей;

5. производительность труда.

Задание 13.

Отметить правильный вариант ответа в карточке ответов.

Вопрос 1. Какой вид имеет оперативная характеристика для планов выборочного контроля?

1. ломаной линии;

2. прямой линии;

3. столбика;

4. плавной кривой;

5. прерывистой линии.

Вопрос 2. Какая процедура контроля продолжается до тех пор, пока в выборке не появится дефектный экземпляр?

1. сплошная;

2. дискретная;

3. технологически необходимая;

4. опытно-статистическая;

5. с ослабленным режимом.

Вопрос 3. Как называются контрольные карты, которые используются при принятии решений о режиме контроля качества продукции?

1. регистрационные;

2. кумулятивные;

3. дубль-карты;

4. простые,

5. сложные.

Вопрос 4. С какого документа о проверке качества продукции начинается превращение мнений и предположений в факты?

1. гистограмма;

2. диаграмма рассеяния;

3. контрольная карта;

4. контрольный листок;

5. диаграмма Парето.

Вопрос 5. Какой метод контроля качества используется, когда требуется предсгавить относительную важность всех проблем с целью выявления отправной точки для решения проблем?

1. гистограмма;

2. диаграмма рассеяния;

3. контрольная карта;

4. контрольный листок;

5. диаграмма Парето.

Понравилось? Нажмите на кнопочку ниже. Вам не сложно , а нам приятно ).

Чтобы скачать бесплатно Тесты на максимальной скорости, зарегистрируйтесь или авторизуйтесь на сайте.

Важно! Все представленные Тесты для бесплатного скачивания предназначены для составления плана или основы собственных научных трудов.

Друзья! У вас есть уникальная возможность помочь таким же студентам как и вы! Если наш сайт помог вам найти нужную работу, то вы, безусловно, понимаете как добавленная вами работа может облегчить труд другим.

Если Тест, по Вашему мнению, плохого качества, или эту работу Вы уже встречали, сообщите об этом нам.

Руководитель центра разработки и аудита регламентов департамента технологического аудита службы заместителя генерального директора по качеству Концерна «Тракторные заводы»

При слове «качество» у разных людей возникают разные ассоциации. По ГОСТу качество - это соответствие требованиям. А если, к примеру, человека в парикмахерской постригли ровно и аккуратно, но нахамили, или ему не понравилось, как он стал выглядеть, потому что не выслушали все его пожелания. Будет ли это качественно оказанной услугой или нет?.. Могут сказать, что потребитель стал капризным. Но на самом деле, он имеет на это право - быть довольным или недовольным. Тем более сейчас есть из чего выбирать. Если парикмахерская одна, клиент никуда не денется и во второй раз придет сюда же. Но если салонов с аналогичным уровнем цен несколько, то у первой парикмахерской есть все шансы потерять клиента навсегда.

Также и с продукцией, в том числе тракторной техникой. Если владельца трактора что-то не устраивает, пусть даже отсутствие кондиционера в кабине, а тем более, если приходится простаивать из-за отказов машины и нести потери, значит, есть риск, что в следующий раз он обратится уже к другому производителю. Вот почему важно выяснять потребность и оценивать удовлетворенность по всем критериям. Машина должна быть надежной, удобной для выполнения основных функций, в том числе и в обслуживании, позволять использовать дополнительные возможности, например, максимально большую линейку навесного оборудования. При всем этом должны быть адекватная цена и достойное сервисное обслуживание.

Естественный отбор никто не отменял - выживает сильнейший. А именно предприятие, которое сумеет удовлетворить любые запросы потребителя, и даже предвосхитить их. При этом важна стабильность качества. Ведь есть такие производители легковых автомобилей, у которых при покупке машины из партии, выпущенной, к примеру, в сентябре, после аудита сертификационной организации, - к машине нет претензий. А к машине той же модели, выпущенной в январе, после новогодних праздников, - претензий хоть отбавляй.

В Концерне «Тракторные заводы» прекрасно понимают, что стабильность качества - важный фактор успеха. И качество продукции начинается с качества управления, ибо управлять грамотно можно только в рамках четко выстроенной системы. Поэтому в производственных бизнес-единицах Концерна действуют системы менеджмента качества (кое-где уже системы менеджмента бизнеса), обеспечивающие создание максимально качественного во всех отношениях продукта. Эти системы включают в себя все процессы создания продукции - от определения того, что хочет получить потребитель и работы с поставщиками до оценки удовлетворенности потребителя продуктом. Все важные процессы в Концерне жестко регламентированы, и отклонение от них влечет за собой меры мотивации работников.

Большое значение уделяется предупреждающим, профилактическим действиям. Это комплекс мер, направленных на преодоление проблемы, которая еще не возникла, но есть большая вероятность ее возникновения, или она находится в зачаточном состоянии. Все понимают необходимость медицинской профилактики: «Поздно пить боржоми, когда почки отказали». Так и в производстве с качеством продукции. Если брак ушел потребителю, имидж компании будет существенно подорван, а потребитель безвозвратно потерян. Да и экономический ущерб велик. Ведь чем дальше проходит продукция по стадиям изготовления, тем дороже обходится предприятию брак. Потери на последующих стадиях изготовления продукции из-за низкого качества на ранних увеличиваются в геометрической прогрессии. Останови процесс на первой стадии - завод потеряет, к примеру, сто рублей, и имидж изготовителя не пострадает. А если никто по всей цепочке производства не остановит брак, то потери составят сто тысяч рублей - в тысячу раз больше! Это колоссальная разница.

Что можно сделать для предупреждения нарушений? Любой грамотный управленец скажет: «Необходимо устранить первопричину». А причин может быть несколько. В соответствии с известной диаграммой Исикавы, или «4М», группы причин следующие: человек, машина, материал, метод. Первый элемент - человек. Часто мы слышим: «Ничего не поделаешь, человеческий фактор». Всем известно, что там, где есть человек - есть возможность ошибки, нарушений технологии, а значит, есть угроза качеству.

Как исключить, или снизить вероятность ошибок? В Концерне «Тракторные заводы» применяются различные методы, направленные на предотвращения нарушений технологии и максимальное предупреждение несоответствий.

В процессе производства, для минимизации человеческого фактора, т.е. для достижения высокой стабильности размеров при обработке ответственных изделий используется современное оборудование с программным управлением, роботизированное оборудование. Так, на ОАО «Промтрактор» лонжероны, толкающие брусья промышленных тракторов, компоненты для экскаваторов обрабатываются на японском роботизированном сварочном комплексе Fanuc.

Например, устранить влияние таких причин, как забывчивость, невнимательность исполнителя или желание сделать быстрее, помогают методы, называемые «защита от ошибок». Устройства или процедуры, предотвращающие появление ошибок, делая невозможным или неудобным неправильное выполнение операции, у японцев называются «пока-йоке». Эти методы теперь успешно используются у нас.

К примеру, в кузнечном производстве Чебоксарского агрегатного завода, который входит в Концерн, применяются автоматические устройства для отбраковки нагретых заготовок, имеющих температуру с отклонением от той, которая задана в технологии.

Или, например, в ОАО «САРЭКС», в ОАО «Промтрактор» с целью минимизации ошибок при сборке узлов трактора оптимизировали размещение комплектующих - тракторокомплект состоит из комплекса оборотных тар (кассет), содержащих комплектующие на один трактор. Это позволяет реализовать принцип «точно во время», не допуская ошибок при сборке.

Там, где «защита от ошибки» неприменима, либо экономически нецелесообразна, по-прежнему эффективной остается система технологического аудита, технического контроля и приемки инспекторами управляющей компании. Эту систему можно сравнить с многоступенчатым фильтром. Он, как фильтр для воды, вылавливает ненужное - несоответствия на пути материалов и деталей к готовой продукции. «Фильтры качества» помогают снизить дефектность готовой продукции чуть ли не в 50 раз - устранить издержки на сотни миллионов рублей.

На предприятиях Концерна действуют несколько этапов контроля. Первые - при проведении входного контроля (для поставщиков, которые еще не зарекомендовали себя, как надежные) в лабораториях, выполняющих анализы химического состава, структуры и свойств материалов. Ответственные комплектующие проходят испытания, являющиеся имитацией рабочей нагрузки при эксплуатации. Например, на Владимирском моторо-тракторном заводе испытывают генераторы, стартеры, форсунки, насосы топливные, фильтры, датчики температуры и другую закупаемую продукцию.

Подобные стенды есть в «Волгоградской машиностроительной компании «ВГТЗ», на которых испытываются пневмоусилители, гидрораспределители, гидроцилиндры, преобразователи напряжения и пр. На ОАО «Промтрактор» проходят испытания насосы, гидромоторы, блоки управления и другие узлы, на ЗАО «Промтрактор-Вагон» испытывают тормозные цилиндры, авторегуляторы, соединительные рукава и другую номенклатуру. Такие же процедуры контроля есть на остальных предприятиях Концерна.

Дальше, в процессе производства, вся продукция проходит контроль исполнителем. Отдельные изделия (по требованию заказчика, а также те, которые выделены как «проблемные» объекты) контролируются повторно независимым от производства отделом технического контроля, лабораториями. Все ответственные детали имеют личные или бригадные клейма. Поэтому существует практически стопроцентная прослеживаемость исполнителя.

Более того, на некоторых предприятиях, производится контроль с применением высокоточного измерительного оборудования. Контрольно-измерительные машины позволяют проверить сложные детали различных конфигураций, в том числе в режиме автоматического контроля. Например, на ООО «Промтрактор-Промлит», специалисты ОТК делают замеры изделий со сложной формой и крупногабаритных с использованием «измерительной руки» - координатно-измерительного манипулятора CimCore Infinite. Устройство обладает широким диапазоном измерений и имеет мобильную конструкцию, позволяющую устанавливать ее на любую ровную металлическую поверхность. Оно позволяет совместить математическую трехмерную модель изделия с фактической формой измеряемого изделия и получить данные о величине отклонения в любой точке поверхности.

На ОАО «Курганмашзавод» уже давно используются координатно-измерительные машины, например, ACCURA 10. Здесь делаются замеры изделий различной сложности и формы: картеров, балансиров, кронштейнов, фланцев, зубчатых колес, шестерен, кривошипов и многих других.

Также контрольно-измерительные машины используются и на «Промтракторе», Чебоксарском агрегатном заводе и других предприятиях Концерна.

Очередной этап многоступенчатого контроля - выходной контроль. Прежде чем готовая продукция поступит потребителю, ее испытывают. Например, основные узлы трактора - трансмиссия, бортовые передачи, ведущие мосты в обязательном порядке обкатываются на стендах. Готовая техника также проходит проверку на стенде с мониторингом рабочих параметров и обкатку на специально созданных полигонах.

Приведем пример проверки готовой техники в ОАО «САРЭКС»:

шаг первый - осуществляется визуальный осмотр трактора (ДВС, кабина, трансмиссия, пневмосистема и т.д.); шаг второй - испытывается тормозная система; шаг третий - испытывается стояночный тормоз; шаги четвертый и пятый - проводится испытание ПВМ и блокировки дифференциала заднего моста; шестой - идет проверка на движение по неровной дороге; седьмой - испытывается ЗНУ (гидронавесная система); восьмой - испытывается вал отбора мощности; девятый - идет испытание с нагрузочными тележками и шаг десятый завершается на испытательном треке. Таким образом производится так называемая валидация - подтверждение того, что техника может быть использована в реальных условиях эксплуатации.

Выявить недоработки в ходе испытания, разумеется, лучше, нежели их обнаружит потребитель в ходе эксплуатации, но все равно не столь эффективно, чем устранить проблемы на ранних этапах изготовления.

Лучше действовать на упреждение. Поэтому на предприятиях Концерна эффективно работает система, мотивирующая на добровольное предъявление брака на самых ранних стадиях изготовления - так называемая система «5НЕ». Ее принципы: «Не создавай условий для возникновения брака», «Не принимай брак»; «Не делай брак» («Не нарушай технологию»); «Не передавай брак», «Не повторяй ошибок». Система простая для понимания, исполнения, возможности вовлечения рабочих в систему качества. Ведь при добровольном предъявлении изготовленного брака у виновников удержаний из зарплаты не производится. В случае выявления брака, поступившего с предыдущей операции, проводится снижение премии исполнителю-виновнику и рабочему, заведомо пропустившему этот брак на промежуточных операциях. Премия начисляется обнаружителю, выявившему брак. Кроме этого, имеется фонд премирования с целью поощрения работников, не имеющих замечаний к качеству работы.

В действительности рабочему не выгодно нарушать, так как каждое нарушение фиксируется, и его могут отстранить от работы, направить на переобучение, переаттестацию. Списки «бракоделов» даже вывешиваются на информационных стендах. Вряд ли кому-то хочется сидеть без работы, терять в зарплате и быть в списках худших работников. К примеру, на «Промтрактор-Вагоне» ведется «Антирейтинг сварщика», что очень мотивирует не нарушать технологию.

И наоборот, «отличники качества» всячески поощряются. Отсутствие нарушений технологической дисциплины является одним из основных критериев присуждения звания «Лучший по профессии», лауреат корпоративной премии «Золотые кадры Концерна «Тракторные заводы» и т.д.

Существует еще один очень эффективный метод предупреждения ошибок. Для обеспечения стабильности качества продукции на некоторых предприятиях Концерна возобновили применение статистических методов оценки технологических процессов. Например, на Владимирском моторо-тракторном заводе на основе проблемных характеристик особо важных изделий по результатам применения статистических измерений выявляется причина нестабильности процесса. Затем проводится стабилизация технологических операций для минимизации рисков выпуска брака - разрабатываются карты наладки.

Методов, мотивирующих не нарушать технологическую дисциплину, на предприятиях используется все больше. Сейчас активно внедряются элементы систем, способствующих повышению уровня качества продукции, производительности, а также безопасности труда. Например, казалось бы, такие элементарные вещи как наведение порядка на рабочих местах, могут существенно сократить вероятность ошибок. Ведь беспорядок всегда способствует появлению брака. Поэтому выполнение требований технологического кодекса рабочего места, производственной культуры в рамках регламентов, разработанных управляющей компанией для производственных бизнес-единиц, снижают риск несоответствий.

К примеру, на «Курганмашзаводе» настолько серьезно подходят к данному вопросу, что там, как в аптеке, можно быстро и безошибочно найти комплектующие, инструменты, оснастку и все остальное.

Говоря сегодня о профилактике брака на предприятиях Концерна «Тракторные заводы», повторю, что основная цель превентивных мер - не реагирование на возникающую проблему, а ее предотвращение. Предупреждающие меры - это вакцина от брака! При наличии системы управления качеством, ее грамотном использовании и отсутствии формализма вероятность ошибок всегда ниже.

И результаты налицо - по большинству моделей готовой техники и двигателей, эксплуатируемых на территории России, достигнуто улучшение надежности и качества в состоянии поставки. Вот основные показатели (по итогам девяти месяцев 2015 года): надежность техники по отношению к предыдущему году улучшена в 1,4 раза. Качество техники в состоянии поставки, то есть качество выпущенного с завода трактора, улучшено в 2,2 раза. Безусловно, есть куда стремиться и не все так гладко. Главное, ни при каких обстоятельствах не останавливаться на достигнутом. При любой экономической ситуации, зная методы повышения эффективности работы в области качества, постоянно внедряя мероприятия по улучшениям, неизменно уровень качества будет все выше и выше. А значит, будет доволен потребитель, который вновь купит технику, производимую предприятиями Концерна «Тракторные заводы» и останется приверженцем их продукции.

Управление качеством тест итоговый контроль (Витте) 98%

Скрин результата имеется

Также можете заказать индивидуальное прохождение на заказ вашего теста онлайн.

Выберите один ответ:

сохраняемость

безотказность

ремонтопригодность

долговечность

транспортабельность

Выберите один ответ:

оценки брака

4. Обесп

Выберите один или несколько ответов:

Выберите один ответ:

роль руководства

политика и стратегия

результаты бизнеса

роль собственников фирмы

Выберите один ответ:

анализ документов

Выберите один ответ:

творческие

исследовательские

специальные

общие

Выберите один или несколько ответов:

поэтапных нововведений

банкротства организации

проектов прорыва

реорганизации структуры

Выберите один ответ:

планирование качества

сохранение качества

обеспечение качества

улучшение качества

Выберите один или несколько ответов:

Выберите один ответ:

Выберите один ответ:

Выберите один или несколько ответов:

эксплуатация продукта

стадии развития продукта

Выберите один или несколько ответов:

управление процессами

обеспечение самоокупаемости

Выберите один ответ:

реорганизации предприятия

Выберите один ответ:

сопутствующие

временные

базовые

постоянные

привнесенные

Выберите один ответ:

18. Достоинства РМЕА:

Выберите один или несколько ответов:

Выберите один или несколько ответов:

всеобщий контроль качества

Выберите один или несколько ответов:

организационных

рыночных

универсальных

привнесенных

базовых

Выберите один или несколько ответов:

отраслевые стандарты

политика качества

законы РФ

стандарты предприятия

технические условия

Выберите один ответ:

23. Цикл Деминга включает:

Выберите один ответ:

оценивай - решай - делай

Выберите один или несколько ответов:

работы фокус-группы

расчета себестоимости

входного контроля

Выберите один ответ:

прогнозированием

опросом потребителей

Выберите один ответ:

сертификации

контроля

внутреннего аудита

инспекции

самооценки

Выберите один ответ:

регулярность

предупредительность

единообразие

независимость

документирование

Выберите один ответ:

Выберите один или несколько ответов:

проектной документации

издержек производства

технического задания

Выберите один ответ:

1. Свойство изделия сохранять работоспособность в течение некоторого времени или наработки - это:

Выберите один ответ:

сохраняемость

безотказность

ремонтопригодность

долговечность

транспортабельность

2. Анализ стоимости соответствия и несоответствия качества процессов - это метод:

Выберите один ответ:

определения потерь вследствие низкого качества

оценки брака

калькуляции затрат, связанных с процессами

калькуляции затрат на качество

определения потерь вследствие высокого качества

3. Основной вклад японского менеджмента качества:

Выберите один или несколько ответов:

широкое использование стандартизации

сокращение издержек на маркетинговые исследования

увеличение затрат на качество

государственная поддержка проектов качества

стимулирование спроса на продукцию компании

4. Обесп ечение качества продукта начинается с:

Выберите один или несколько ответов:

организационно-технической подготовки производства

репрезентативности информации о качестве продукта конкурентов

выбора качественных поставщиков

оценки точности метрологического оборудования

объективности восприятия потребителя

5. Модель Европейской премии по качеству не включает такой критерий оценки, как:

Выберите один ответ:

роль руководства

политика и стратегия

результаты бизнеса

роль собственников фирмы

6. Главная цель проведения внутреннего аудита:

Выберите один ответ:

доказательство несоответствий

проверка знания сотрудниками документов

проверка адекватности документов международным стандартам

анализ документов

наблюдение за работой отдела

7. Причины, которые возникают в результате случайного воздействия на процесс:

Выберите один ответ:

творческие

исследовательские

специальные

общие

8. Улучшение качества процессов реализуется за счет:

Выберите один или несколько ответов:

поэтапных нововведений

банкротства организации

проектов прорыва

реорганизации структуры

переработки бизнес-процессов

9. Изучение рынка реализуется в рамках функции качества:

Выберите один ответ:

планирование качества

проектирование потребительского качества

сохранение качества

обеспечение качества

улучшение качества

10. Метрологическое обеспечение позволяет:

Выберите один или несколько ответов:

контролировать все этапы производства

гарантировать единство и точность измерения

провести контроль с минимальными затратами

воспроизвести результаты измерения

влиять на поведение потребителей

11. Функция сохранения качества предполагает:

Выберите один ответ:

разработку методов улучшения качества

постоянное обеспечение соответствия установленным и изменившимся требованиям

разработку проектных требований к качеству

разработку потребительских требований

оценку соответствия качества требованиям

12. Основные факторы, влияющие на процесс:

Выберите один ответ:

внешняя и внутренняя среды предприятия

конкуренты, поставщики, потребители

люди, машины, материал, метод, окружающая среда

финансы, люди, оборудование, руководители

цели, задачи, структура, технология, люди

13. Основные мероприятия сохранения качества - это:

Выберите один или несколько ответов:

статистические методы управления процессами

эксплуатация продукта

исследование и подготовка производства

стадии развития продукта

проведение внутреннего аудита и самооценки

14. Ключевыми факторами всеобщего менеджмента качества являются:

Выберите один или несколько ответов:

стратегическое планирование качества

непрерывное совершенствование качества работы

максимилизация текущей прибыли

управление процессами

обеспечение самоокупаемости

15. Качество - это совокупность свойств продукции, необходимых для:

Выберите один ответ:

удовлетворения потребностей покупателей

обеспечения высокой мотивации персонала

привлечения интереса государственных органов

реорганизации предприятия

психологического воздействия на руководителя

16. Оказывают сезонное влияние на потребителя ценности:

Выберите один ответ:

сопутствующие

временные

базовые

постоянные

привнесенные

17. Утверждение «Менеджмент качества - это реализация ответственности» означает:

Выберите один ответ:

использование методов авторитарного управления

отказ от дополнительного стимулирования сотрудников

установление норм выработки выше, чем у конкурентов

разработка системы дополнительного документооборота

увеличение способности всех работников выполнять требования к качеству

18. Достоинства РМЕА:

Выберите один или несколько ответов:

уменьшение дефектов у производителя

уменьшение дефектов у потребителя

увеличение этапа проектирования

усложнение технического задания

ранжирование дефектов по степени значимости

19. Перечислите концепции менеджмента качества:

Выберите один или несколько ответов:

классическая школа менеджмента

статистический контроль качества

всеобщий контроль качества

доктрина «человеческих отношений»

всеобщий менеджмент качества

20. Комплексное исследование потребительского качества включает изучение ценностей:

Выберите один или несколько ответов:

организационных

рыночных

универсальных

привнесенных

базовых

21. К внешней документации по качеству относятся:

Выберите один или несколько ответов:

отраслевые стандарты

политика качества

законы РФ

стандарты предприятия

технические условия

22. Снижение объемов входного контроля обосновывается:

Выберите один ответ:

удовлетворением потребностей клиентов

использованием новых технологий производства

повышением качества продукции

погрешностями сплошного контроля

дороговизной 100%-го контроля

23. Цикл Деминга включает:

Выберите один ответ:

планируй - выполняй - проверяй - корректируй

мотивируй - планируй - контролируй

оценивай - решай - делай

выполняй - думай - заполняй - решай

планируй - организуй - проверяй - мотивируй

24. Формирование проектного качества продукта начинается с:

Выберите один или несколько ответов:

составления проектной документации

работы фокус-группы

разработки технического задания

расчета себестоимости

входного контроля

25. Планирование потребительского качества заканчивается:

Выберите один ответ:

прогнозированием

оценкой возможностей и угроз

анализом сильных и слабых сторон

структурированием потребительских требований

опросом потребителей

26. Предотвращение ухудшения качества является целью:

Выберите один ответ:

сертификации

контроля

внутреннего аудита

инспекции

самооценки

27. Принцип проведения аудита по единой официально установленной руководством предприятия процедуре выражает:

Выберите один ответ:

регулярность

предупредительность

единообразие

независимость

документирование

28. Основными функциями управления качеством являются:

Выберите один ответ:

функция организации производства, функция изучения рынка, функция планирования

планирование, улучшение, обеспечение

аналитическая функция, функция контроля, функция продвижения, аудит

планирование, проектирование, обеспечение, контроль, сохранение и улучшение

производственная функция, коммерческая функция, управление конкурентоспособностью

29. Формирование проектного качества проводится на основании:

Выберите один или несколько ответов:

проектной документации

издержек производства

выполнения требования покупателей

изменения производственной политики

технического задания

30. Kaizen-циклы включают поэтапную последовательность циклов:

Выберите один ответ:

наказание - предложение - мотивация - обучение

мотивация - предложение - вознаграждение

предложение - поддержка - вознаграждение - мотивация на участие

вознаграждение - мотивация - предложения

обучение - вознаграждение - поддержка - мотиваци

1. Свойство изделия сохранять работоспособность в течение некоторого времени или наработки - это:

Выберите один ответ:

сохраняемость

безотказность

ремонтопригодность

долговечность

транспортабельность

2. Анализ стоимости соответствия и несоответствия качества процессов - это метод:

Выберите один ответ:

определения потерь вследствие низкого качества

оценки брака

калькуляции затрат, связанных с процессами

калькуляции затрат на качество

определения потерь вследствие высокого качества

3. Основной вклад японского менеджмента качества:

Выберите один или несколько ответов:

широкое использование стандартизации

сокращение издержек на маркетинговые исследования

увеличение затрат на качество

государственная поддержка проектов качества

стимулирование спроса на продукцию компании

4. Обесп ечение качества продукта начинается с:

Выберите один или несколько ответов:

организационно-технической подготовки производства

репрезентативности информации о качестве продукта конкурентов

выбора качественных поставщиков

оценки точности метрологического оборудования

объективности восприятия потребителя

5. Модель Европейской премии по качеству не включает такой критерий оценки, как:

Выберите один ответ:

роль руководства

политика и стратегия

результаты бизнеса

роль собственников фирмы

6. Главная цель проведения внутреннего аудита:

Выберите один ответ:

доказательство несоответствий

проверка знания сотрудниками документов

проверка адекватности документов международным стандартам

анализ документов

наблюдение за работой отдела

7. Причины, которые возникают в результате случайного воздействия на процесс:

Выберите один ответ:

творческие

исследовательские

специальные

общие

8. Улучшение качества процессов реализуется за счет:

Выберите один или несколько ответов:

поэтапных нововведений

банкротства организации

проектов прорыва

реорганизации структуры

переработки бизнес-процессов

9. Изучение рынка реализуется в рамках функции качества:

Выберите один ответ:

планирование качества

проектирование потребительского качества

сохранение качества

обеспечение качества

улучшение качества

10. Метрологическое обеспечение позволяет:

Выберите один или несколько ответов:

контролировать все этапы производства

гарантировать единство и точность измерения

провести контроль с минимальными затратами

воспроизвести результаты измерения

влиять на поведение потребителей

11. Функция сохранения качества предполагает:

Выберите один ответ:

разработку методов улучшения качества

постоянное обеспечение соответствия установленным и изменившимся требованиям

разработку проектных требований к качеству

разработку потребительских требований

оценку соответствия качества требованиям

12. Основные факторы, влияющие на процесс:

Выберите один ответ:

внешняя и внутренняя среды предприятия

конкуренты, поставщики, потребители

люди, машины, материал, метод, окружающая среда

финансы, люди, оборудование, руководители

цели, задачи, структура, технология, люди

13. Основные мероприятия сохранения качества - это:

Выберите один или несколько ответов:

статистические методы управления процессами

эксплуатация продукта

исследование и подготовка производства

стадии развития продукта

проведение внутреннего аудита и самооценки

14. Ключевыми факторами всеобщего менеджмента качества являются:

Выберите один или несколько ответов:

стратегическое планирование качества

непрерывное совершенствование качества работы

максимилизация текущей прибыли

управление процессами

обеспечение самоокупаемости

15. Качество - это совокупность свойств продукции, необходимых для:

Выберите один ответ:

удовлетворения потребностей покупателей

обеспечения высокой мотивации персонала

привлечения интереса государственных органов

реорганизации предприятия

психологического воздействия на руководителя

16. Оказывают сезонное влияние на потребителя ценности:

Выберите один ответ:

сопутствующие

временные

базовые

постоянные

привнесенные

17. Утверждение «Менеджмент качества - это реализация ответственности» означает:

Выберите один ответ:

использование методов авторитарного управления

отказ от дополнительного стимулирования сотрудников

установление норм выработки выше, чем у конкурентов

разработка системы дополнительного документооборота

увеличение способности всех работников выполнять требования к качеству

18. Достоинства РМЕА:

Выберите один или несколько ответов:

уменьшение дефектов у производителя

уменьшение дефектов у потребителя

увеличение этапа проектирования

усложнение технического задания

ранжирование дефектов по степени значимости

19. Перечислите концепции менеджмента качества:

Выберите один или несколько ответов:

классическая школа менеджмента

статистический контроль качества

всеобщий контроль качества

доктрина «человеческих отношений»

всеобщий менеджмент качества

20. Комплексное исследование потребительского качества включает изучение ценностей:

Выберите один или несколько ответов:

организационных

рыночных

универсальных

привнесенных

базовых

21. К внешней документации по качеству относятся:

Выберите один или несколько ответов:

отраслевые стандарты

политика качества

законы РФ

стандарты предприятия

технические условия

22. Снижение объемов входного контроля обосновывается:

Выберите один ответ:

удовлетворением потребностей клиентов

использованием новых технологий производства

повышением качества продукции

погрешностями сплошного контроля

дороговизной 100%-го контроля

23. Цикл Деминга включает:

Выберите один ответ:

планируй - выполняй - проверяй - корректируй

мотивируй - планируй - контролируй

оценивай - решай - делай

выполняй - думай - заполняй - решай

планируй - организуй - проверяй - мотивируй

24. Формирование проектного качества продукта начинается с:

Выберите один или несколько ответов:

составления проектной документации

работы фокус-группы

разработки технического задания

расчета себестоимости

входного контроля

25. Планирование потребительского качества заканчивается:

Выберите один ответ:

прогнозированием

оценкой возможностей и угроз

анализом сильных и слабых сторон

структурированием потребительских требований

опросом потребителей

26. Предотвращение ухудшения качества является целью:

Выберите один ответ:

сертификации

контроля

внутреннего аудита

инспекции

самооценки

27. Принцип проведения аудита по единой официально установленной руководством предприятия процедуре выражает:

Выберите один ответ:

регулярность

предупредительность

единообразие

независимость

документирование

28. Основными функциями управления качеством являются:

Выберите один ответ:

функция организации производства, функция изучения рынка, функция планирования

планирование, улучшение, обеспечение

аналитическая функция, функция контроля, функция продвижения, аудит

планирование, проектирование, обеспечение, контроль, сохранение и улучшение

производственная функция, коммерческая функция, управление конкурентоспособностью

29. Формирование проектного качества проводится на основании:

Выберите один или несколько ответов:

проектной документации

издержек производства

выполнения требования покупателей

изменения производственной политики

технического задания

30. Kaizen-циклы включают поэтапную последовательность циклов:

Выберите один ответ:

наказание - предложение - мотивация - обучение

мотивация - предложение - вознаграждение

предложение - поддержка - вознаграждение - мотивация на участие

вознаграждение - мотивация - предложения

обучение - вознаграждение - поддержка - мотиваци

6. Основы управления качеством

6.1.Значение стандартизации и сертификации

Система качества – совокупность организационной структуры, распределения ответственности, процессов, процедур и ресурсов, обеспечивающая общее руководство качеством. Это определение дано в международном стандарте ИСО 8402.

Иностранный клиент для заключения контракта на поставку продукции выдвигает требование о наличии у производителя системы качества и системы качества о наличии сертификата на систему качества, выданного авторитетным сертифицирующим органом.

Управление качеством во многом базируется на стандартизации. Стандартизация представляет собой нормативный способ управления. Ее воздействие на объект осуществляется путем установления норм и правил, оформленных в виде нормативных документов, имеющих юридическую силу.

Стандарт – это нормативно-технический документ, устанавливающий основные требования к качеству продукции.

Немаловажная роль в управлении качеством принадлежит техническим условиям.

Технические условия – это нормативно-технический документ, устанавливающий дополнительные к государственным стандартам, а при их отсутствии самостоятельные требования к качественным показателям продукции, а также приравниваемые к этому документу техническое описание, рецептура, образец-эталон

Стандарты определяют порядок и методы планирования повышения качества продукции на всех этапах жизненного цикла, устанавливают требования к средствам и методам контроля и оценки качества.

Управление качеством продукции осуществляется на основе государственных, международных, отраслевых стандартов и стандартов предприятий.

Международные организации по стандартизации и качеству продукции

Превышение предложения над спросом, конкурентная борьба за покупателя привели к необходимости выработки объективных показателей, позволяющих оценить способность фирмы производить продукцию с необходимыми качественными характеристикам.. При этом качество изготовляемой и поставляемой продукции должно быть стабильным, устойчивым в течение всего времени действия контракта. Гарантом стабильности является наличие у фирмы-производителя системы качества, соответствующей международно-признанным стандартам.

Международная организация по стандартизации (ИСО) создана в 1946 г. ОНН на заседании Комитета по координации стандартов ООН с целью содействия стандартизации в мировом масштабе для облегчения международного товарообмена и взаимопомощи; для расширения сотрудничества в области интеллектуальной, научной, технической, экономической деятельности.

Основным видом деятельности ИСО является разработка международных стандартов. Стандарты ИСО являются добровольными к применению. Однако их использование в национальной стандартизации связано с расширением экспорта, рынка сбыта, поддержания конкурентоспособности выпускаемой продукции.

Международная электротехническая комиссия (МЭК).

Создана в 1906 г. в Лондоне. После создания в 1946 г. ИСО присоединилась к ней на автономных правах, сохранив независимость в финансовых и организационных вопросах. Занимается стандартизацией в области электротехники, электроники, радиосвязи, приборостроения. ИСО – во всех остальных отраслях.

Целями МЭК является содействие международному сотрудничеству в решении вопросов стандартизации в области электротехники, радиоэлектроники. Основной задачей является разработка международных стандартов в соответствующей области.

Современные методы менеджмента качества находят все большее применение на российских предприятиях. Однако еще имеется отставание от зарубежных фирм.

Например, сертификации продукции (независимое подтверждение соответствия продукции установленным требованиям) в странах с рыночной экономикой внедрена в начале 80-х годов. В России закон "О сертификации продукции и услуг" появился в 1992 г.

Первые редакции международных стандартов ИСО серии 9000 вышли. К началу 90-х годов сертификация систем качества за рубежом приняла массовый характер. В России первый сертификат на систему качества выдан в 1994 г.

С середины 90-х годов специалисты и практики за рубежом связывают современные методы менеджмента качества с методологией TQM – всеобщим (всеохватывающим, тотальным) менеджментом качества.

Сертификация системы качества заключается в подтверждении ее соответствия определенным требованиям, которые установил/ принял на себя изготовитель

(самостоятельно или под воздействием внешних обстоятельств, например, по требованию заказчика).

Требования к качеству определены Международной организацией по стандартизации (МОС или ИСО) – англ. International Standard Organization – ISO. Требования к системам качества содержатся в стандартах ИСО серии 9000:

- ИСО 9000 "Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания по выбору и применению."

- ИСО 9001 "Система качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании".

- ИСО 9002

- ИСО 9003 "Система качества.. Модель для обеспечения качества при окончательном контроле и испытаниях."

- ИСО 9004 "Общее руководство качеством и элементы системы качества. Руководящие Указания".

Основу Государственной системы стандартизации Российской Федерации (ГСС) составляют пять стандартов:

- ГОСТ Р 1.0-92 "Государственная система стандартизации Российской Федерации. Основные положения.

- ГОСТ Р 1.2-92 "Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов."

- ГОСТ Р 1.3-92 "Государственная система Российской Федерации. Порядок согласования, утверждения и регистрации технических условий".

- ГОСТ Р 1.4-92 "Государственная система Российской Федерации. Стандарты предприятия. Общие положения."

- ГОСТ Р 5 "Государственная система Российской Федерации. Общие требования к построению, изложению, оформлению и содержанию стандартов."

В России действуют три государственных стандарта качества:

- ГОСТ 40.9001-88 "Система качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании"

- ГОСТ 40.9002-88 "Система качества. Модель для обеспечения качества при производстве и монтаже."

- ГОСТ 40.9003-88 "Система качества. Модель для обеспечения качества при окончательном контроле и испытаниях".

В Государственные стандарты Российской Федерации включены следующие положения:

- Требования к качеству продукции, работ и услуг, обеспечивающие безопасность для жизни, здоровья и имущества, охрану окружающей среды, обязательные требования техники безопасности и производственной санитарии.

- Требования совместимости и взаимозаменяемости продукции.

- Методы контроля требований к качеству продукции, работ и услуг, обеспечивающих их безопасность для жизни, здоровья и имущества, охрану окружающей среды, совместимость и взаимозаменяемость продукции.

- Основные потребительские и эксплуатационные свойства продукции, требования к упаковке, маркировке, транспортировке и хранению, утилизации.

- Положения, обеспечивающие техническое единство при разработке, производстве, эксплуатации продукции и оказании услуг, правила обеспечения качества продукции, сохранность и рациональное использование всех видов ресурсов, термины, определения и другие общетехнические правила и нормы.

Условия подготовки систем качества к сертификации:

- Наличие точно установленных процедур.

- Незначительное число возвратов/отклонений.

- Наличие испытательных лабораторий.

- Высокая производительность.

- Наличие на предприятиях менеджеров по качеству.

- Применение статистических методов контроля процессов.

- Наличие документально оформленных процедур

- Наличие организационно оформленных систем качества

- Наличие отдела качества

- Организация контроля за продукцией

- Точное определение ответственности.

- Организация выявления дефектов.

Сертифицированная система менеджмента качества является гарантией высокой стабильности и устойчивости качества продукции, выпускаемой поставщиком.

Наличие сертификата на систему качества является необходимым условием для сохранения конкурентных преимуществ на рынке.

1. Отсутствие проблем с управлением производством.

2. Мало претензий от заказчиков.

Варианты оценки заказчиком системы менеджмента качества поставщика:

- Клиент удовлетворен утверждением о наличии у поставщика системы качества.

- Клиент просит представить документы в подтверждении такого утверждения.

- Клиент хочет проверить и оценить сам систему качества поставщика.

- Клиент требует сертификации системы качества органом, которому он доверяет.

6.2. Система качества

Система качества создается и внедряется как средство, обеспечивающее проведение определенной политики и достижение поставленной цели.

Политика предприятия в области качества формируется высшим руководством предприятия.

Система качества включает: обеспечение качества; управление качеством; улучшение качества. Она создается руководством предприятия как средство реализации политики в области качества.

В системе качества функционируют заказчик (потребитель) и поставщик (изготовитель).

Система качества, обеспечивающая политику предприятия и достижение цели в области качества включает:

- Маркетинг, поиск и изучение рынка.

- Проектирование и /или разработка технических требований, разработка продукции.

- Материально-техническое снабжение.

- Подготовка и разработка технических процессов.

- Производство.

- Контроль, проведение испытаний и обследований.

- Упаковка и хранение.

- Реализация и распределение

- Монтаж и эксплуатация.

- Техническая помощь в обслуживании.

- Утилизация после использования.

Первичным является формирование и документальное оформление руководством фирмы (предприятия) политики в области качества.

При формировании политики могут быть следующие направления:

- улучшение экономического положения предприятия за счет улучшения качества;

- расширение или завоевание новых рынков сбыта;

- достижение технического уровня продукции, превышающего уровень ведущих предприятий и фирм;

- снижение дефектности и др.

Политика в области качества должна быть изложена в специальном документе, оформлена в виде программы.

Общая система управления качеством может иметь подсистемы по отдельным видам продукции или деятельности фирмы.

Деятельность по гарантии качества включает:

- планирование и проектирование;

- проектирование технологических процессов и подготовка производства;

- изготовление;

- проверка качества;

- предотвращение ухудшения качества;

- реклама;

- сбыт;

- послепродажное обслуживание;

- получение информации от потребителя;

- проверка системы гарантии качества.

Пример. Агрегатный завод провел работу по внедрению системы управления качеством продукции в связи с возрастающей конкуренцией на рынке сбыта. Работа проходила по следующей схеме.

В конце мая Генеральным директором подписано "Руководство по качеству агрегатного завода". В документе содержатся основные положения по управлению, обеспечению и улучшению качества продукции завода, касающиеся всех производственных подразделений, служб маркетинга, проектирования и сбыта.

Создана служба качества, координирующая все подразделения предприятия в области качества. Служба качества разрабатывает методические рекомендации по качеству. Функционально и административно эта служба подчиняется только Генеральному директору.

Служба качества построена в соответствии со стандартами ISO 9001.

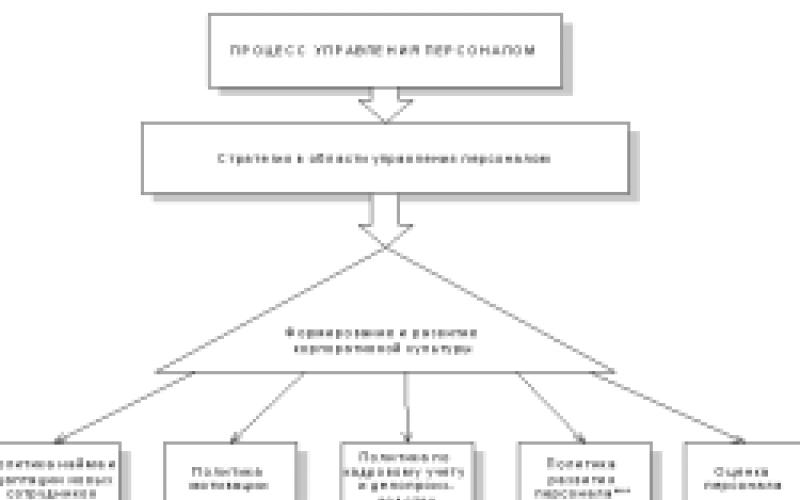

Функциональная подчиненность служб завода службе качества показана на рис. 6.1.

Рис. 6.1. Функциональная подчиненность служб завода службе качества

Таким образом в функциональном подчинении службы качества находятся: служба маркетинга, дирекция по развитию, дирекция по производству, дирекция по экономике и финансам, дирекция по персоналу, отдел сбыта.

Руководство предприятия не только контролирует соответствие качества международным стандартам, но стремится к постоянному совершенствованию качества.

Специализированные службы изучают потребности потребителей и их требования к качеству продукции.

Несоответствие качества продукции определенным стандартам выявляется непосредственно в процессе производства. Для этого контроль качества осуществляется по всей технологической цепочке:

- входной контроль материалов и комплектующих изделий обеспечивается соответствующими лабораториями;

- в производствах завода совмещаются методы активного контроля, встроенные в технологическое оборудование, а также выборочный или полный контроль по операциям и окончательный контроль готовых изделий;

- лаборатории оснащены специальными стендами для периодических испытаний изделий.

При этом руководили предприятия отдают приоритет предупреждению отклонений качества от стандартов, а не выявлению и устранению.

Весь персонал вовлекается в работу по качеству. Для этого разработаны меры по повышению мотивации работников, включающие гибкую систему поощрений и взысканий, повышение квалификации.

Установлены жесткие требования к руководящему персоналу, предполагающие дисциплинарные и материальные меры за упущения в работе по качеству, за нежелание или неумение выполнять свои обязанности.

Руководство по качеству четко описывает функции каждого из подразделений завода и обязанности руководителей подразделений, предусматривает конкретную ответственность за невыполнение инструкций.

Отработана система проверки качества при продаже продукции и покупке материалов и комплектующих изделий. Для этого составляется договор.

При продаже изделий предприятия службой качества, юридическим бюро, финансово-экономическим отделом тщательно анализируются потребности предприятия и пожелания клиента.

6.3. Структурирование функции качества

Каждое изделие должно отражать основные функциональные и стимулирующие характеристики качества. При этом речь идет о том качестве, которое определяется потребителем. Нужно исходить из того, что покупатель вряд ли будет говорить о многих показателях качества. Его интересует не больше двух-трех. Поэтому возникает проблема инженерного воплощения качества в изделие.

Для решения этой проблемы применяется метод Структурирования Функции Качества (СФК).

СФК разработан в Японии в конце 60-х годов. Одной из первых его применила МИЦУБИСИ на строительной верфи в Кобэ. В последствии этот метод получил широкое распространение в корпорации Форда.

Структурирование функции качества корпорация Форда определяет следующим образом:

"Средство планирования для перевода характеристик качества, которые требует покупатель (т.е. его желания, потребности, ожидания), в подходящие черты изделия.

Модель СФК разработана доктором Ф Яукухара. Процесс СФК состоит из четырех фаз:

- Планирование разработки изделия.

- Структурирование проекта.

- Планирование технологического процесса.

- Планирование производства.

Фаза 1. Планирование разработки изделия

Требования покупателя устанавливаются, осмысливаются и переводятся на язык инженерного проектирования в термины, которые называются Косвенными Показателями Качества. Наиболее важные их них используются для следующей фазы.

Фаза 2. Структурирование проекта

Рассматриваются различные концепции разработки изделия, которое удовлетворяло бы требованиям структурирования, и отбираются лучшая. Затем проект детализируется, при этом особое внимание уделяется существенным характеристикам изделия, которые вычислены по требованиям покупателей, структурированным в фазе 1. Детали разработки изделия затем структурируются в фазе 3.

Фаза 3. Планирование технологического процесса

Рассматривается технологический процесс разработки изделия. После отбора наиболее подходящих концепций процесса, способного производить изделия с учетом тех характеристик, которые уже структурированы, процесс детализируется в терминах существенных операций и параметров. Эти характеристики затем структурируются в следующей фазе.

Фаза 4. Планирование производства.

На этой заключительной фазе рассматриваются методы управления процессом. Эти методы должны обеспечить производство изделий в соответствии с их важнейшими характеристиками, определенными в фазе 2 и, следовательно, удовлетворяющими требованиям покупателя.

Следовательно, в течение всего 4-фазового процесса СФК для проекта изделия, разработки процесса и его инженерного обеспечения создается изделие, удовлетворяющее требованиям покупателя.

СФК требует знаний и опыта из различных областей и может осуществляться коллективом специалистов разных специальностей.

6.4. Текущее управление качеством

Текущее управление качеством связано с контролем технологических процессов. Определяются контрольные параметры технологического процесса. Выход за пределы допустимого диапазона контрольных параметров может привести к выпуску бракованной продукции. Отклонения параметров происходят под воздействием случайных факторов. Для контроля качества технологических процессов применяются статистические методы. Наиболее распространены:

Диаграмма Парето. Используется для оценки частоты появления брака (отклонения в размерах деталей, некачественное сырье, нарушение технологического процесса и др.).

Опыт исследования частоты брака показывает, что малое число видов брака составляет большую долю общего числа.

Суммарная частота появления брака категории "прочие" не должна превышать 10%, т. е. в прочие должны входить виды брака, суммарная доля которых не превышает 10%.

Схема Исикавы – "рыбий скелет".

Отражает логическую структуру отношений между элементами, этапами, работами, составляющими изучаемый технологический процесс. Схема строится по принципу четырех компонентов, влияющих на качество продукции: материал, машины, сырье, люди. При ее построении факторы располагаются по значимости (ближе к цели строится более значимый фактор). При этом каждый фактор проходи свой цикл предварительной обработки и может быть разбит на более мелкие, на более детализированные схемы. (см. схему).

Операции, составляющие обработку показаны стрелками Каждая стрелка сопряжена с оценками тех или иных показателей. Например, изделие нагревается возникает необходимость в контроле температурного режима. "Рыбий скелет является инструментом логического решения задачи.

Схема может применяться при анализе качества изделий в целом, а также отдельных этапов его изготовления.

Контрольные листки, в которых содержатся сведения о технологических процессах.

Применяются гистограммы, контрольные карты и др.

Контрольные карты являются одним из основных инструментов в обширном арсенале статистических методов контроля качества.

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста,управляющего производством.

Это давало информацию о том, когда кто, на каком оборудовании получал брак в прошлом.

Однако, в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений называются кумулятивными.

Контрольная карта (рис. 3.5) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

Рис. 3.5. Контрольная карта

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

- выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

- расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

- сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной.

Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать.

Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество используют схемы Исикава.

Они были предложены профессором Токийского университета Каору Исикава в 1953 г. при анализе различных мнений инженеров. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой "рыбий скелет", деревом и т. д.

Она состоит из показателя качества, характеризующего результат и факторных показателей (рис. 3.6).

Построение диаграмм включает следующие этапы:

- выбор результативного показателя, характеризующего качество изделия (процесса и т. д.);

- выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники ("большие кости");

- выбор вторичных причин ("средние кости"), влияющих на главные;

- выбор (описание) причин третичного порядка ("мелкие кости"), которые влияют на вторичные;

- ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда.

Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

Рис. 3.6. Структура диаграммы причин и результатов

Эта проблема может решаться с помощью диаграмм Парето.

Различают два вида диаграмм Парето:

1. По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.);

2. По причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин приводящим к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

Построение диаграмм Парето включает следующие этапы:

Рис. 3.7. Связь между видами дефектов и числом дефектных изделий

Значительный интерес представляет построение диаграмм ПАРЕТО в сочетании с диаграммой причин и следствий.

Выявление главных факторов, влияющих на качество продукции позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество.

Для такой увязки возможно применение регрессионного анализа.

Например, в результате специально организованных наблюдений за результатами носки обуви и последующей статистической обработки полученных данных, было установлено, что срок службы обуви (у), зависит от двух переменных: плотности материала подошвы в г/см 3 (х1) и предела прочности сцепления подошвы с верхом обуви в кг/см 2 (х2). Вариация этих факторов на 84,6% объясняет вариацию результативного признака (множественный коэффициент коррекции R = 0,92), а уравнение регрессии имеет вид:

у = 6,0 + 4,0 * х1 + 12 * х2

Таким образом, уже в процессе производства зная характеристики факторов х1 и х2 можно прогнозировать срок службы обуви. Улучшая вышеназванные параметры, можно увеличить срок носки обуви. Исходя из необходимого срока службы обуви, можно выбирать технологически допустимые и экономически оптимальные уровни признаков производственного качества.

Наибольшее практическое распространение имеет характеристика качества изучаемого процесса путем оценки качества результата этого процесса В этом случае речь о контроле качества изделий, деталей, получаемых на той или иной операции. Наибольшее распространение имеют несплошные методы контроля, а наиболее эффективны те из них, которые базируются на теории выборочного метода наблюдения.

Рассмотрим пример.

На электроламповом заводе цех производит электролампочки.

Для проверки качеств ламп отбирают совокупность 25 штук и подвергают испытанию на специальном стенде (меняется напряжение, стенд подвергается вибрации и т. д.). Каждый час снимают показания о продолжительности горения ламп. Получены следующие результаты:

6; 6; 4; 5; 7;

5; 6; 6; 7; 8;

5; 7; 7; 6; 4;

5; 6; 8; 7; 5;

7; 6; 5; 6; 6.

Прежде всего необходимо построить ряд распределения.

|

Продолжительность горения (х) |

частота (f) |

В % к итогу |

Накопленный процент |

|||

Затем следует определить

1) среднюю продолжительность горения ламп:

![]() часов;

часов;

2) Моду (вариант, который чаще всего встречается в статистическом ряду). Она равна 6;

3) Медиану (значение, которое расположено в середине ряди. Это такое значение ряда, которое делит его численность на две равные части). Медиана равна, также 6.

Построим кривую распределения (полигон) (рис. 3.8).

Рис. 3.8. Распределение ламп по продолжительности горения

Определим размах:

R = Х max – Х min = 4 часа.

Он характеризует пределы изменения варьирующего признака. Среднее абсолютное отклонение:

часа.

часа.

Это средняя мера отклонения каждого значения признака от средней.

Среднее квадратическое отклонение:

часа.

часа.

Рассчитаем коэффициенты вариации:

1) по размаху:

![]() ;

;

2) по среднему абсолютному отклонению:

![]() ;

;

3) по среднему квадратическому отношению:

![]() .

.

С точки зрения качества продукции, коэффициенты вариации должны быть минимальными.

Так как завод интересует не качество контрольных ламп, а всех ламп, возникает вопрос о расчете средней ошибки выборки:

![]() часа,

часа,

которая зависит от колеблемости признака () и от числа от отобранных единиц (n).

Предельная ошибка выборки = t*. Доверительное число t показывает, что расхождение не превышает кратную ему ошибку выборки. С вероятностью 0,954 можно утверждать, что разность между выборочной и генеральной не превысит двух величин средней ошибки выборки, то есть в 954 случаях ошибка репрезентативности не выйдет за 2

Таким образом, с вероятностью 0,954 ожидается, что средняя продолжительность горения будет не меньше, чем 5,6 часа и не больше, чем 6,4 часа. С точки зрения качества продукции необходимо стремиться к уменьшению этих отклонений.